质监局20xx年全年产品质量分析报告1

质监局20xx年全年产品质量分析报告1

质量技术监督局

20xx年产品质量监督检查情况分析报告

20xx年,质量技术监督局在上级质量技术监督部门和县委、县政府的正确领导下,在各乡镇、有关部门和广大企业的大力支持配合下,紧紧围绕如何推进工业经济实现科学持续发展这个战略目标,积极开展产品质量管理和质量监督工作,为构建和谐新而不懈努力。现将今年我县产品质量监督抽查情况报告如下:

一、产品质量基本态势

我县产品质量整体状况呈现良好态势。我县自开始实施“质量立县”和“名牌兴业”战略以来,认真贯彻国家质量方针,加强质量宣传教育,全民质量意识和法制观念普遍增强。通过狠抓打假治劣工作,初步营造了以质取胜、公平竞争的市场环境。企业的技术基础和质量管理工作不断得到加强,产品质量水平有了明显的提高。

二、产品监督抽查情况

20xx年,县质量技术监督局对辖区82家生产加工企业、加工点生产的食品、轻工、化工、建材等10大类155个批次产品进行了检验,总体合格率95.5%。其中食品类共抽查56个批次,合格52个批次,合格率为92.9%;轻工类共抽查15个批次,合格15个批次,合格率为100%;化工类共抽查24个批次,合格24个批次,合格率为100%;建材类共抽查60个批次,合格57个批次,合格率为95%。总的来看,我县生产的产品质量合格率不断提高,但与国家的要求还

有一定的差距,需要进一步强化管理、改进工艺、提高检测控制能力,从而提高产品质量,满足人民群众的生产生活需要。

表一: 20xx年产品质量监督检验统计

图一:20xx年全县产品质量监督检验合格率示意图

食品

轻工

化工

建材

三、对主要产品的分析

1、小麦粉:共抽查9家生产的小麦粉10个批次,合格率为100%。 2、饮用水:共抽查3家生产的桶装、瓶装纯净水5个批次。合格4个批次,不合格1个批次,不合格原因为产品细菌总数超标,合

格率为80%。

3、糕点类:共抽查 14家生产的产品 21个批次。合格 21个批次,合格率为100% 。

4、山野菜:共抽查2家生产的产品8个批次。合格5个批次,不合格3个批次,不合格原因为固形物不符合要求,合格率为62.5% 。

5、白酒:共抽查8家生产的产品8个批次。合格8个批次,合格率为100%。

6、大米:共抽查2家生产的产品2个批次。合格2个批次,合格率为100% 。

7挂面:共抽查1家生产的产品2个批次。合格2个批次,合格率为100% 。

8、轻工类:共抽查8家生产的产品15个批次。合格15个批次,合格率为100% 。

9、化工产品:共抽查6家生产的产品24个批次。合格24个批次,合格率为100% 。

10、混凝土普通砖:共抽查29家生产的产品60个批次。合格57个批次,合格率为95%。不合格产品中主要项目是“抗压负荷”和“外观尺寸”不符合国家标准要求。

表二:20xx年食品行业监督检验情况统计表

图二:20xx年食品抽检合格率示意图

小麦粉饮用水

糕点

山野菜

白酒

大米

挂面

四、 对存在问题的原因分析

从抽样检验情况看,不合格产品主要是个体小型生产企业或加工点的产品。造成产品质量不合格的原因有以下几点:

(一)一些个体私营小型加工点生产设备简陋,设备齐全企业少,产品质量参数不能及时测试,凭经验生产,工艺过程控制不到位。

(二)个别企业、加工点检验管理不严格或不重视,出厂检验能力差,设备闲置,造成产品质量把关失控。

(三)个别企业、加工点管理者及技术人员业务素质较低,质量意识差,缺乏应有的质量意识和必要的质量管理知识。

五、 整改意见及措施

对不合格企业、加工点,将严格按照监督检查后处理制度和“三不放过”(原因不清不放过,责任不明不放过,措施不落实不放过)的原则,做好不合格企业、加工点的整改工作,同时将采取下列措施:

(一)积极开展服务企业工作。加大宣传、教育和技术指导力度,使企业在生产、管理、工艺等环节逐渐达到要求,帮助企业提高产品质量和创名牌意识,增强市场竞争力。

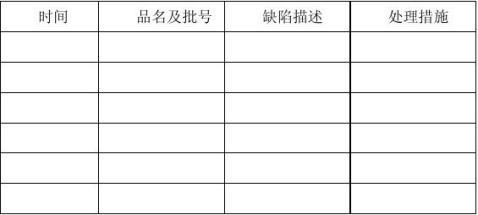

(二)积极引导和帮助企业完善产品生产必备能力和出厂检验能力,定期和不定期对企业出厂检验项目、原始记录、不合格产品处理进行检查,保证产品出厂检验的真实性。

(三)实施公告及曝光制度。定期向社会公布监督检查结果,弘扬名优,打击假冒伪劣和无证生产的违法行为。

(四)召开不合格企业厂长(经理)座谈会。帮助分析不合格原因,落实质量责任。一厂一策制定整改措施 ,提高产品质量。

(五)对拒检企业或不及时整改的企业依法严肃查处。 (六)建立合格产品长效机制。实行分片包干制和巡查制,规定责任人必须定期或不定期到责任片巡查走访,随时掌握企业生产状况。增加抽检次数,把好产品出厂关,对问题较多的企业跟踪,产品

质量连续抽检不合格的建议有关部门吊销证照或停业整顿。

第二篇:20xx年产品质量分析报告

20xx年产品质量分析报告

泡沫陶瓷:

一、1-12月份泡沫陶瓷产品质量均达到或超过公司下达的质量合格率指标95%,实际合格率为95.79%。产品质量缺陷主要项目是堵孔占总量1.34%、缺边占总量1.11%、变形占总量0.52%。

堵孔原因主要与浆料流动性以及气温有关,针对流动性问题,分别于5月份、12月份对一、二号流水线增加了搅浆和自动供浆配套装置,6-8月份有效改善了堵孔造成的缺陷;9-12月气候逐渐变冷,堵孔现象有所反弹,浆料保温问题是下一步改进待解决的问题。

缺边原因主要与产品大小、厚度以及装卸窑炉有关,生产组织过程中应尽量安排由一工段操作工码放毛坯,避免窑炉工重复装卸造成对毛坯损伤。

变形缺陷一般在长条形产品中出现,产生的原因主要与载体切割方向以及毛坯传输过程中相邻传动带运动的同步性有关,大块产品的变形还与传输网带的张紧程度有关。生产组织过程中作相应调整。

二、1-12月份,泡沫陶瓷用户反馈单共计5份,反馈问题主要是产品掉渣。分析产品掉渣原因主要是产品烧结和运输环节造成。通过加强运输环节管理并在10月份调整烧结温度后,对产品掉渣问题有明显改进。

产品冲垮的主要原因为:烧结制度不合理,5号炉性能不稳定不符合烧结要求。

3月份以后重新对烧结制度进行了调整,5号炉随后也停止了泡沫陶瓷的烧结。产品配方也进行了调整,正在逐步转换过程中。所有的转变,也将会一步进进行验证。

锈斑的主要原因为:1、原料本身因素所导致,2、产品外观要求比较严格。针对该用户,技术部已针对性地对配方进行了调整,销售人员和客户进行沟通,随后也进行了试用,同意发货,客户在批量使用时,效率太慢,导致产品退货。针对此问题,之后也进行了开会强调,保证将最好的产品展现给客户。

蜂窝陶瓷:

1-12月份,蜂窝陶瓷产量共计331立方,由于产量很小,合格率波动在正常范围内,所以不作为年度产品质量分析重点。

一、CFA:产品合格率波动相对较大。1—4月份,产品合格率趋于稳定波动中;5月份,产品合格率明显下降;6月份有所回升;7月份又呈下降趋势;8—10月份,呈上升趋势;11月份又下降。

影响产品合格率波动较大的因素主要为:大板CFA的生产。大板CFA产品裂纹、尺寸较难控制,另外大板CFA的搬运容易出现缺边现象。导致产品合格率下降。

5月份,裂纹占总量的18.4%,尺寸小占总量的3.35%,缺边占总量的3.33%;

6月份,尺寸小占总量的3.15%,裂纹占总量的2.41%,缺边占总量的1.95%;

7月份,尺寸大占总量的16.81%,毛刺占总量的4.3%,裂纹占总量的4.05%;

8-10月份,裂纹占总量的11.14%,孔大占总量的3.26%(20p),缺边占总量的1.44%;

11月份,裂纹占总量的6.29%,锈斑占总量的3.97%,缺边占总量的1.98%。

缺边主要和员工的操作有关系,对大板氧化铝的搬运,生产技术部和各工段重点开会对员工进行了强调,各工段负责人和过程检验员对员工的操作也重点进行监测,降低缺边。裂纹和尺寸主要和配方有关系,通过改进配方,控制产品收缩,降低裂纹的产生。保证产品的尺寸。锈斑现象通过增加除铁设备,加大除铁量,降低了锈斑的产生。

二、CHA-1,产品合格率波动较大,一等品、二等品都存在波动。影响合格率的主要因素为:裂纹、缺边、变形、气孔。影响二等品向一等品转换的因素主要为变形。

8月份,裂纹占总量的9.27%,缺边占总量的4.66%,变形占总量的

1.96%;

9月份,气孔占总量的28.37%,裂纹占总量的25.39%,变形占总量的11.05%,缺边占总量的7.96%。

三、CHA-3,产品合格率存在波动,8、9月份合格率偏低。影响合格率的主要因素为:缺边、变形、气孔、裂纹、尺寸。影响二等品向一等品转换的因素为变形。

8月份,缺边占总量的10.26%,变形占总量的4.48 %,尺寸大占总量的1.23 %,裂纹占总量的1.22 %;

9月份,缺边占总量的6.49%,变形占总量的6.3%,气孔占总量的

4.84%,裂纹占总量的3.2%,尺寸大占总量的0.73%。

四、气孔的原因为真空练泥机真空度不够,导致产生了气孔,通过设备的调整和过程控制,大大降低了气孔的产生。

五、裂纹主要与配方有关,当时配方为加油,烧结时着火,导致产生裂纹。之后通过改进配方,改用粘结剂,控制了裂纹的产生。

六、变形的主要原因为成型和切割工序人为操作造成,主要对员工进行了培训,加强了员工意识,增加了过程检验员,加强过程控制,控制产品变形。

七、缺边主要与产品的搬运方法和搬运次数有关,频繁的倒运会增加缺边的数量。现在对产品的码放进行改善,切割后直接码放托盘,然后装炉、卸炉由检验员在炉前检验,合格后直接装箱,从而减少缺边的产生。

八、客户反馈报告。蜂窝陶瓷缺边的主要原因为:1、出厂检验不严格。2、检验标准不严谨。针对此问题,质管部也对出厂检验标准进行了修订,加强了出厂检验。

产品孔径偏小主要原因为:1、载体存在不均匀现象。2、产品比重偏上限。针对10p载体,更换了主要供应商,在不影响产品质量的情况下,技术部也对比重进行了相应调整,更好地保证了产品的流速,从而提高了产品质量。

质量管理部 20xx年x月14号

第三篇:产品质量分析报告(模板)

XXXXXXXXX产品质量分析报告

1、概述:

根据GJB1362A-2007《军工产品定型程序和要求》的规定,XXXX年X月对XXXXXXXXXXXXXXXX产品进行产品质量分析。本报告在随机抽取XX批的基础上重点对该品种进行了统计和趋势分析。

2、统计期限:

XXXX年XX月XX日-XXXX年XX月XX日

2、生产情况:

共生产XX产品XX批,总产量为XX(套)。

3、产品描述:

3.1、产品特点

XXXXXXXXXX产品是我公司根据市场要求自行开发、生产并予以推广的。主要针对XXXXXXX等客户实施配套,从电气性能指标、功能特性、可靠性、环境适应性等方面不断完善。

3.2、产品用途

本项目产品XXXXXXXXX产品是无线信息领域中一种新型产品,可广泛应用于无线电监测管理、信息安全、测向定位、通信等领域。

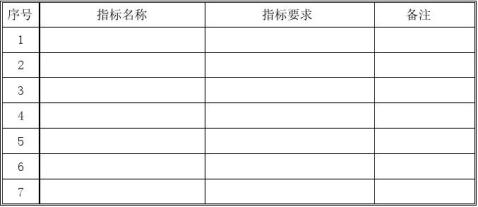

3.3、关键参数

表X:XXXXXXXX产品关键参数

4、产品质量情况

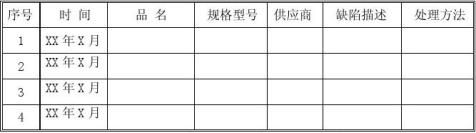

4.1 主要原材料质量问题统计

表X:XXXXXXX产品主要原材料质量问题统计表

评价:XXXXXXX

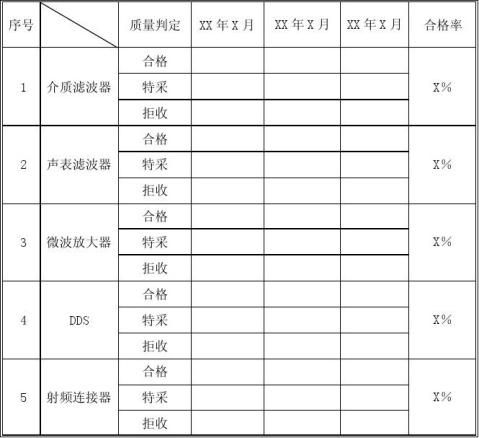

4.2 主要原材料购进情况统计:

表X:XXXXXX产品主要原材料购进情况统计表

评价:

XXXXXXX

XXXXXXX

XXXXXXX

XXXXXXX

4.3 供应商的管理情况

新增供应商情况:

变更供应商情况:

供应商考核情况:

小结:

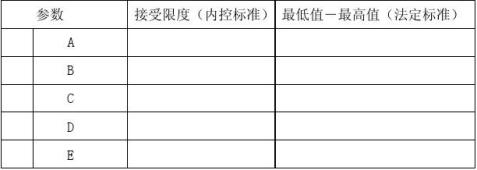

5、成品质量标准情况:

5.1 产品质量标准

5.2质量指标统计及趋势分析

对5.1的参数项目实际检验数据实施统计与分析

A:

B:

C:

D:

E:

小结:XXXXXXXX

6、生产工艺分析:

6.1关键工艺参数控制情况

6.2中间体控制情况

6.3工艺变更情况:有何变更,原因,相关研究、验证情况,申报情况

6.4返工与再加工

评价:XXXXXX

7、设备、仪器情况

7.1变更情况:

7.2维护情况:

7.3维修情况:

小结:

8、结论:

综合以上分析,在XXXX年XX月XX日到XXXX年XX月XX日内,XXXXXXXXXX产品共计生产XXX套,从物资采购到生产焊接、调试,到最终检测都进行了有效的质量控制,从检测数据可验证此批产品各项性能均满足客户要求。

相关文章

- 2023-11-27学生会工作总结及换届演讲

- 2023-11-27流浪救助工作材料

- 2023-11-03王老五简谱,王老五歌谱

- 2023-11-27现代信息检索心得

- 2023-11-02内画鼻烟壶大师排名,内画鼻烟壶是非遗吗